依據歐盟施行的個人資料保護法,我們致力於保護您的個人資料並提供您對個人資料的掌握。 我們已更新並將定期更新我們的隱私權政策,以遵循該個人資料保護法。請您參照我們最新版的 隱私權聲明。

本網站使用cookies以提供更好的瀏覽體驗。如需了解更多關於本網站如何使用cookies 請按 這裏。

案例文章

03.03

2023

被動元件製造商超越傳統製造,導入AINavi有效降低成本、提升品質,創造雙贏

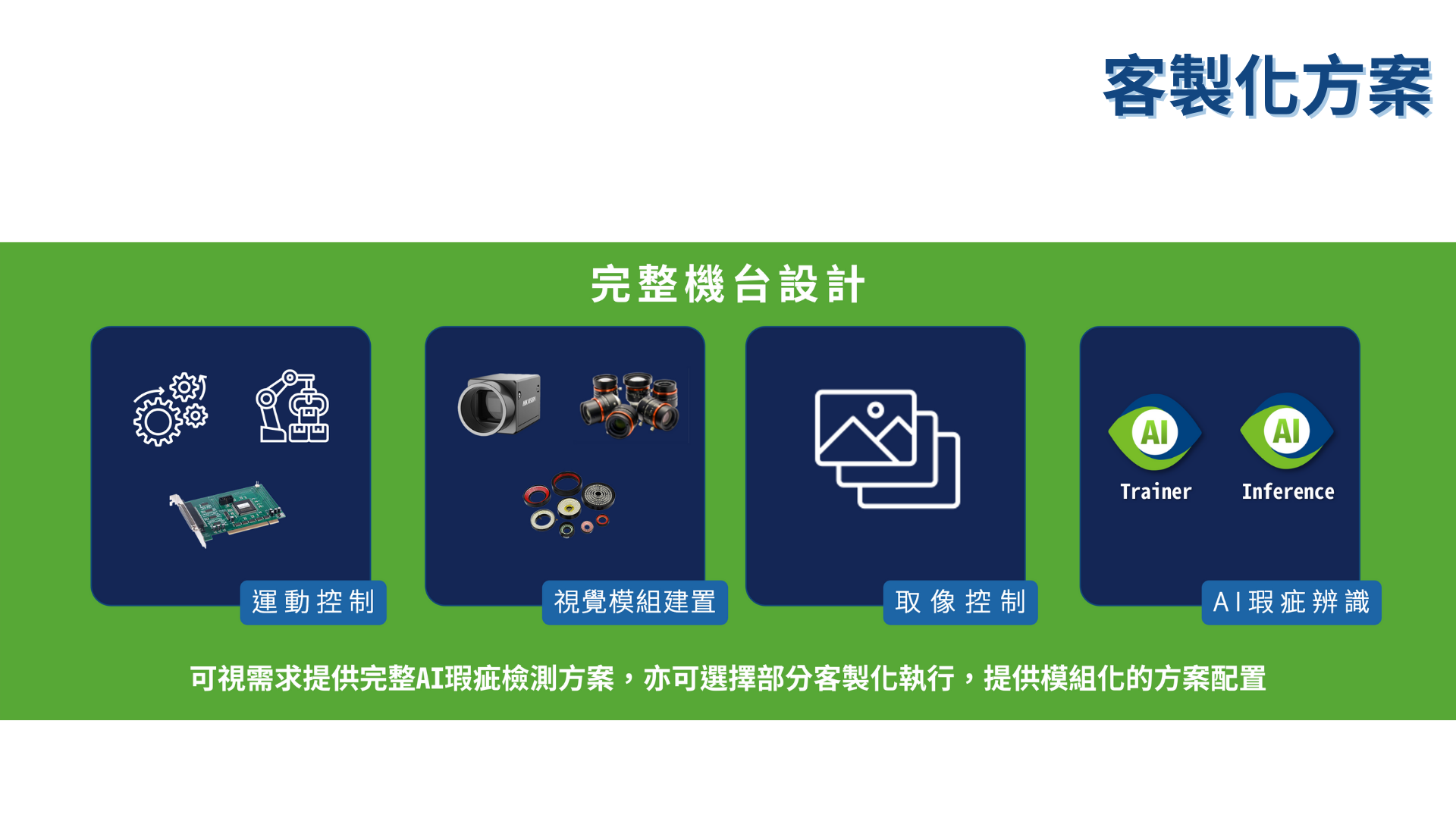

偲倢科技的AINavi人工智慧瑕疵檢測軟體解決方案,是一套為了製造業量身打造的深度學習視覺檢測軟體,提供一站式的平臺方案,客戶可自行完成訓練、測試和部署模型,包含多種檢測功能滿足大多數工業的應用場景,能夠確保產品良率與降低生產成本,藉由從產品線到生產端的優化,全面提升在國際市場上的競爭力。

AOI規則式檢測機制,形成品質檢測的三大盲點

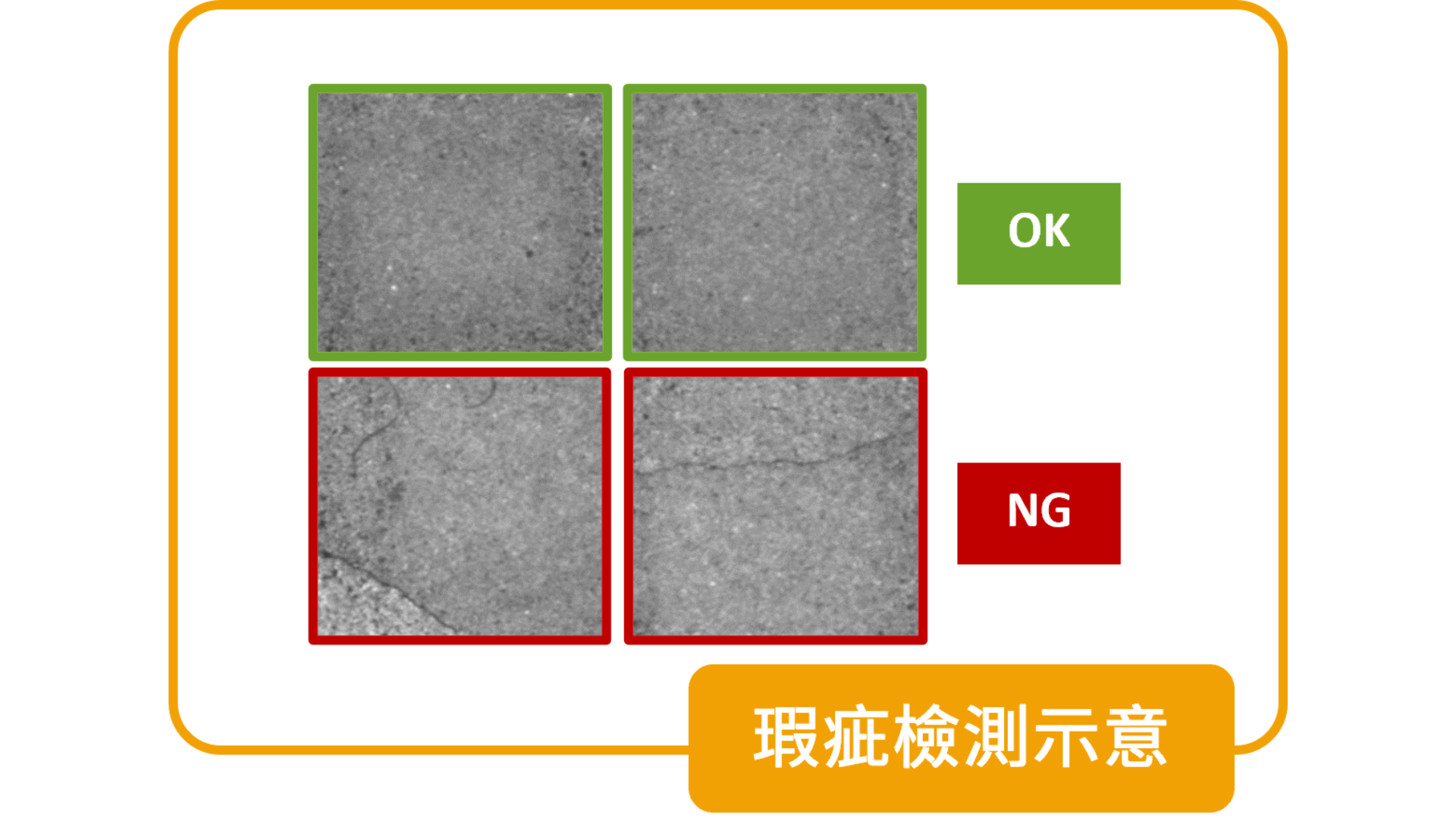

以電子產品中的重要零元件-被動元件為例,被動元件廠過往大多透過六面檢查機進行外觀瑕疵檢測,其以自動光學檢測 (Automated Optical Inspection;AOI) 技術為基礎,將產品的光學影像與瑕疵規則進行比對,找出外觀有瑕疵的產品;AOI因為靠規則辨識瑕疵,如果遇到形狀不規則、灰階度差異較小或是非預期的瑕疵,就不容易辨識出來,這種Ruled-Base的檢測方式容易三大問題 : 漏檢風險高、系統維護不易 、過殺率高,這樣的問題容易形成制程上的浪費,甚至會衍生配置目檢員複檢的需求和成本。

偲倢科技以AI整合AOI,最大化品質檢測成效

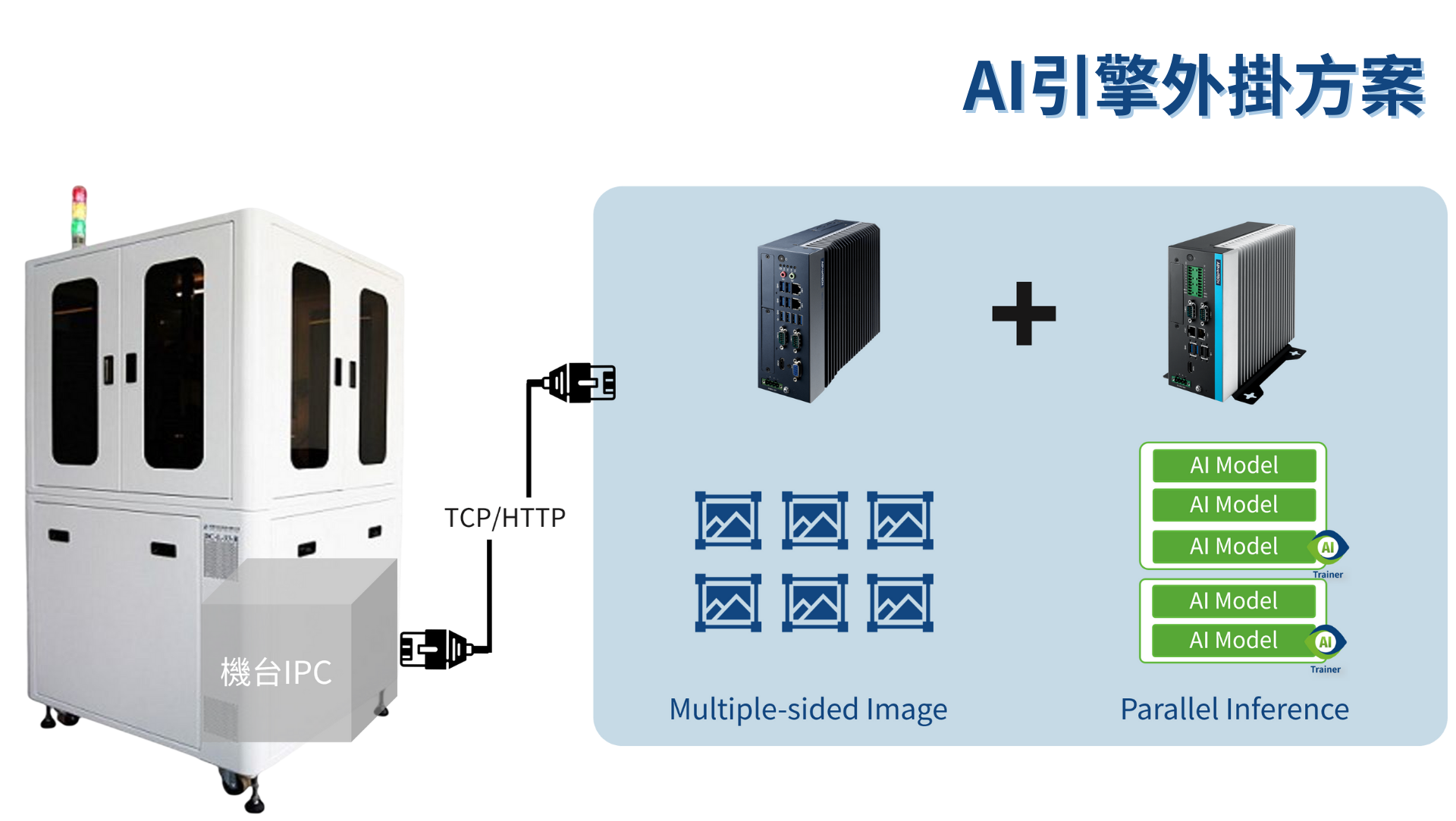

察覺到這樣的痛點,偲倢科技研究開發的 AINavi 瑕疵檢測軟體,有完善的導入流程和成熟的軟體工具,以人工智慧來解決AOI在技術上的限制,AI 可根據過往在產線搜集的資料進行瑕疵特徵的深度學習並加以辨識,相對可以降低漏檢風險、過殺率及人員維護的作業成本。偲倢科技在協助被動元件廠導入 AINavi 時,不只提供標準 API,更透過 TCP/Http 整合廠內既有的六面檢查機,產線作業員維持既有操作流程,也能同時確保產線運作穩定。

以電子產品中的重要零元件-被動元件為例,被動元件廠過往大多透過六面檢查機進行外觀瑕疵檢測,其以自動光學檢測 (Automated Optical Inspection;AOI) 技術為基礎,將產品的光學影像與瑕疵規則進行比對,找出外觀有瑕疵的產品;AOI因為靠規則辨識瑕疵,如果遇到形狀不規則、灰階度差異較小或是非預期的瑕疵,就不容易辨識出來,這種Ruled-Base的檢測方式容易三大問題 : 漏檢風險高、系統維護不易 、過殺率高,這樣的問題容易形成制程上的浪費,甚至會衍生配置目檢員複檢的需求和成本。

偲倢科技以AI整合AOI,最大化品質檢測成效

察覺到這樣的痛點,偲倢科技研究開發的 AINavi 瑕疵檢測軟體,有完善的導入流程和成熟的軟體工具,以人工智慧來解決AOI在技術上的限制,AI 可根據過往在產線搜集的資料進行瑕疵特徵的深度學習並加以辨識,相對可以降低漏檢風險、過殺率及人員維護的作業成本。偲倢科技在協助被動元件廠導入 AINavi 時,不只提供標準 API,更透過 TCP/Http 整合廠內既有的六面檢查機,產線作業員維持既有操作流程,也能同時確保產線運作穩定。

AINavi 瑕疵檢測軟體創造三大效益,降低作業時間、人力和成本

● 降低工程師作業時間 :

以被動組件最常見的瑕疵-缺角為例,在傳統 AOI 基礎下,工程師需要具備如何設定缺角的參數、規則的產業經驗,並需要盯緊產線狀況,即時因應漏檢的缺角調整參數和規則,進而去適應檢測狀況;但導入 AINavi 只要搜集足夠產品圖像並標注瑕疵,交由 AI 去學習瑕疵特徵,就可以開始訓練模型,且 AINavi 的訓練介面非常簡潔與直觀,無須經過複雜的教育訓練,產線作業員也能輕易上手,熟練的工程師甚至能透過參數調整增加模型準確率,整體增加工廠的 AI 自主性。

● 節省人力需求 :

在產線導入 AINavi 可以省去人力複檢的過程,大幅減低工廠對於作業員的人力需求,不只降低人力成本,亦不必擔心缺工問題。舉例來說,某車用被動元件製造商原本在每台六面檢查機皆配置3名作業員,負責上下料及複檢作業,在導入 AINavi 後變成每3台六面檢查機配置1名作業員 ,且只要處理上下料作業就可以。

● 減少生產成本 :

以 AINavi 過往導入案例來看,某被動組件廠原本的過檢率為4-5%,在導入 AINavi 後 ,找回很多原本被歸類為不良品的良品,也讓過檢率降到1%,而生產成本也因此降低3-4%,避免制程上不必要的浪費,進而降低生產成本

隨著終端客戶對於元件來料的標準越來越高,被動元件業者不能只仰賴既有的 AOI 設備檢測瑕疵,必須結合 AI 技術提高品質管控能力,確認每一個出貨的產品都能符合客戶需求,才能獲得客戶的青睞與肯定,而且不只被動元件業者,任何存在過檢率過高、需要配置人力複檢的製造業,同樣都適合導入 AINavi 去確保產品品質,以高品質的產品拓展未來更廣大的市場 。